コーティング加工は、金属製品の長寿命化・性能向上などを目的に、幅広い産業分野で活用されている。

とくに、炭素を主成分とする非晶質のカーボン物質膜であるダイヤモンドライクカーボン(DLC)膜は、耐摩耗性・非凝着性・低摩擦性に優れ、アルミ切削用ドリルなどの工具や、プラスチックやガラスレンズ、アルミ部品向けの金属、クラッチプレートやピストンリングなどの自動車部品にも広く用いられ、市場規模は年10%超の拡大が進み、DLC成膜装置の高品質化・高速化のニーズも高まっている。

ハイブリッドイオンプレーティング装置SPS-2020は、イオンビームで成膜物質を真空中にたたき出すスパッタリング法と、プラズマ中に成膜物質を含むガスを注入して膜を生成するPCVD法を融合したハイブリッド成膜技術を用いており、硬さや厚みなど成膜の品質向上に成功。

大電流のHCD(ホローカソード放電)式のプラズマガンを2基搭載し、高密度のイオンビームを照射することでイオン化率を上昇させ、従来機比約1.5倍の成膜速度を実現した。

また、独自のプラズマ制御技術と機械構造の採用で、均一な厚みで安定した成膜ができる。

今後も、低摩擦・耐摩耗膜の普及をはかり、拡大するニーズに対応すべく、従来型の合金膜成膜ソフトのラインナップと装置バリエーションの拡充をすすめていく。

高速成膜

- 不二越保有技術のHCDプラズマガンを2基搭載し、高密度イオンビームを生成させて、効率的なイオンクリーニングが可能。

また、ターゲット付近のイオン化率を上昇させることで、DLC成膜速度を従来機の約1.5倍まで向上させ、生産効率を改善。

ハイブリッド成膜により膜質品質を向上

- イオンビームによるスパッタリング法と、プラズマ中に成膜物質を含むガスを注入して成膜するPCVD法を融合したハイブリッド成膜技術で、硬度や膜厚などの成膜品質を向上。

安定した成膜品質

- 独自のプラズマ制御とターゲットの最適配置により、ばらつきの少ない安定した成膜品質を実現。

豊富なバリエーション

- TiN(錫)、CrN(一窒化クロム)、TiAlN(窒化チタンアルミ)などの硬質膜の成膜にも対応可能。

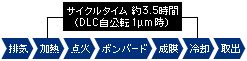

処理時間

密着性が増したハイブリッド成膜

仕様

| 型式 | SPS-2020 |

|---|---|

| 成膜 有効範囲 |

Ø500×500h |

| 処理量 | 200kg(N.C.) |

| 寸法 | W5,000×L4,500×H3,000mm |

| 重量 | 4.0ton |

| 電源 | 3Ø 200V50/60Hz200kVA |

| 冷却水 | 20℃以下の上水 0.1Mpa 最大30L/min. |

| 使用ガス | Ar、C2H2、N2、LN2、Air |

成膜可能膜種

| 膜種 | 標準膜厚 (µm) |

膜硬度 (HV) |

摩擦 係数 |

耐熱 温度 (℃) |

特長 | 主な用途 |

|---|---|---|---|---|---|---|

| DLC-S | 0.5〜3 | 300〜1500 | 0.1 | 300 | 低摩擦係数 耐摩耗性 |

切削工具 金型 摺動部品 |

| DLC-H | 0.5〜1.5 | 1500〜3000 | ||||

| Me-DLC | 0.5〜1.5 | 500〜1500 | ||||

| TiN | 2〜4 | 2000〜2800 | 0.6 | 400 | 耐摩耗性 広い適用性 |

切削工具 金型 |

| CrN | 2〜4 | 1100〜2000 | 0.5 | 700 | 耐熱性 非凝着性 |

金型 摺動部品 |

| TiAlN | 2〜4 | 2200〜3000 | 0.7 | 850 | 耐摩耗性 耐熱性 |

切削工具 |

スパッタ法でTiSi中間層を成膜し、PCVD法でDLCを連続成膜する。Tiが基材と中間層、Siが中間層とDLCの密着性を確保する構造で、SEMによる断面図のとおり密着性の良い膜を施すことができる。